Actualités sur WERMA

Success Story: « Ce système est tout simplement SMART ! »

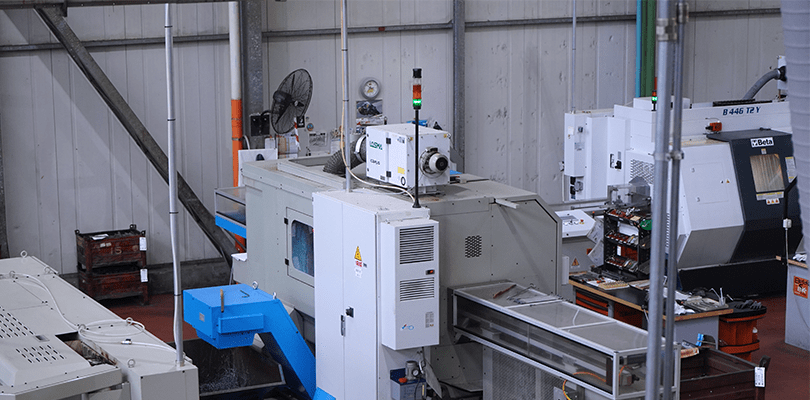

Le fabricant d’outillage BETA surveille plus de 40 machines à l’aide du SmartMONITOR WERMA

Pour réduire les temps de réaction lors des arrêts au minimum, contrer les arrêts imprévus et détecter les capacités inutilisées, l'entreprise BETA Utensili, située dans la localité italienne de Lodi, mise sur un système WERMA économique et évolutif pour la collecte de données des machines. Les colonnes lumineuses transmettent les statuts des machines par radio à un ordinateur central pour obtenir une vue d'ensemble du système. Cette solution complémentaire fonctionnant par ondes radio fournit des données pertinentes et claires par simple pression sur un bouton, et aide le fabricant d'outillage actif à l’échelon international à analyser et à optimiser l’ensemble de sa production.

De la pince au tournevis, en passant par le marteau et les outils de mesure et de coupe, jusqu’aux vêtements de protection ou à l’équipement d'atelier complet – BETA Utensili est le leader italien en matière de développement et de production d'outils et instruments de travail professionnels. La gamme de ce spécialiste de l’outillage comprend 30 catégories et plus de 14 000 articles. Plus de 10 millions d’articles sont produits chaque année dans les usines BETA de Milan, Castiglione d’Adda (Lodi) et Sulmona (L'Aquila) en vue d’être commercialisés aux quatre coins du globe.

« Les longs temps d’immobilisation nous coûtent énormément d’argent ! »

Depuis plus de neuf ans, Davide Negroni fait partie des quelque 600 employés de cette entreprise prospère disposant de filiales en Europe, en Asie et en Amérique du Sud. Il occupe le poste de directeur de la production sur le site de « Castiglione d’Adda » près de Lodi. Plus de 70 employés y travaillent 24h/24 en 2 ou 3 équipes. « Je suis responsable pour l’ensemble de la fabrication au sein de cette usine », dit Negroni. « Nous produisons ici plusieurs millions d'outils par an, commercialisés pour une moitié sur le territoire italien et pour l’autre moitié sur le marché international. »

Davide Negroni souligne qu'il est important, dans le cas d’un nombre d’articles aussi élevé, « que la production s’effectue en douceur et que l’on puisse réagir immédiatement à d'éventuels arrêts. » Il ajoute : « Un arrêt non détecté, même s’il ne dure que cinq minutes, entraîne des coûts importants pour notre entreprise, ce que nous souhaitons bien entendu éviter ! » Nous accordons également une très grande importance au fait de pouvoir « remettre en question, analyser et le cas échéant optimiser les procédés déjà existants ». C’est selon Negroni la seule manière « d’accroître la productivité tout en maintenant la compétitivité ».

À la recherche d'une solution

« Par le passé, nous avons quelques fois dû faire face à des arrêts de machines qui n’étaient pas forcément détectés, ou qui l’étaient tardivement », dit Negroni. « De plus, je ne disposais pas d'informations quant à la production en temps réel de nos machines, ce qui avait un impact sur le temps de réaction. » Pour résumer : « Il nous fallait trouver une solution – et rapidement. »

En effectuant des recherches sur Internet, le directeur de la production âgé de 50 ans découvre les systèmes de saisie des données de machines (MDE) de WERMA Signaltechnik. « J'avais déjà testé plusieurs autres systèmes et presque abandonné l’espoir de trouver un système simple qui réponde à nos besoins, qui soit facile à installer et économique. » La demande envoyée via le formulaire de contact du site fut suivie d’un long entretien téléphonique et quelques jours plus tard, Negroni tenait entre ses mains son coffret de test comprenant trois émetteurs radio et un récepteur.

« J’ai été immédiatement convaincu par le produit ! »

« Contrairement aux autres produits disponibles sur le marché, l'installation du SmartMONITOR WERMA est facile, rapide et intuitive, de sorte que j’ai pu tout faire moi-même. Il suffit d'intégrer les émetteurs par Plug & Play dans les colonnes lumineuses WERMA existantes, de raccorder le récepteur à un ordinateur et c’est parti », témoigne Negroni. Le directeur de la production est séduit par le système et s’en réjouit : « Je suis impressionné par le fait que grâce au coffret de test, j’ai pu tester directement le système MDE de WERMA en direct au sein de notre propre usine. Il est ainsi possible de passer de la pure théorie à un test grandeur nature en prenant en compte toutes les spécificités du site. »

Le système SmartMONITOR se compose d'émetteurs et de récepteurs radio ainsi que d'un logiciel. Résistant et éprouvé, le réseau radio (868 MHz) pour les environnements de production recherche de manière intelligente et autonome la meilleure connexion disponible. Il s'assure ensuite de son intégration dans votre processus de production de la manière la plus simple possible. L'émetteur radio est tout simplement intégré par Plug & Play comme élément supplémentaire dans les colonnes lumineuses WERMA. Il surveille les statuts ou les quantités produites par les machines, installations et postes de travail manuels. Ces statuts sont ensuite envoyés au récepteur radio qui transmet toutes les données et les enregistre dans une base de données Microsoft SQL.

La colonne lumineuse devient une interface

WERMA voit en SmartMONITOR une alternative MDE intelligente pour les entreprises industrielles. De manière simple et rapide, elle leur propose des données fiables pour optimiser leurs processus de production. Grâce à la mise en réseau intelligente des colonnes lumineuses, vous obtenez une alternative aux systèmes MDE traditionnels complexes. Elle est peu onéreuse et peut être complétée par d'autres équipements ultérieurement. Peu importe le type, l’âge ou le fabricant des machines, le système MDE de WERMA repose uniquement sur une colonne lumineuse WERMA jouant le rôle d'interface.

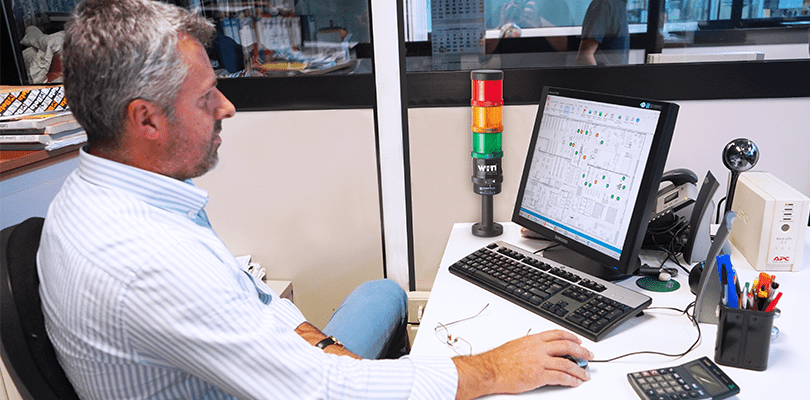

Au sein de l’usine BETA de « Castiglione d’Adda », des machines-outils, presses et autres machines spéciales sont mises en réseau à l’aide de SmartMONITOR. « Notre hall de fabrication étant très grand et comptant de nombreuses machines différentes, dont certaines sont situées hors du champ de vision, ce système nous permet de détecter immédiatement tout arrêt d’une machine ou message d’erreur et de réagir en un quart de tour », dit Negroni. « Et même le soir, lorsqu’aucun chef d'équipe ne se trouve sur le site, je suis informé par e-mail du statut des machines et je peux voir si toutes les machines fonctionnent correctement. Ce système permet donc non seulement de réduire les temps de réaction au minimum, mais aussi de prévenir tout arrêt de longue durée. »

Après la phase de test, Davide Negroni a commandé d’autres systèmes chez WERMA. « Entre-temps, nous avons équipé plus de 40 machines avec le système SmartMONITOR », souligne-t-il avec enthousiasme. Dr. Vismara, directeur général du siège BETA à Milan utilise également le système WERMA : « Ici aussi nous avons implémenté le SmartMONITOR WERMA au sein de notre production. Nous l'utilisons pour contrôler le rendement de l’unité de production et analyser les temps d'immobilisation ainsi que les motifs des arrêts de production non planifiés. C’est formidable de pouvoir effectuer ce type de contrôle en temps réel et de constater à quel point notre production a gagné en efficacité grâce au système. »

Analyse par simple pression sur un bouton

L'introduction et l'installation du système se sont déroulées en douceur et sans problème chez BETA « Le système est non seulement rapide à installer, mais il est également prêt à être utilisé immédiatement », dit Negroni. « Nous avons pu obtenir une première analyse pertinente au cours de la première semaine – difficile de faire plus rapide ! » Ceci est avant tout rendu possible grâce au logiciel fourni avec le système qui vous guide pas à pas jusqu'à la création de votre propre réseau. Il affiche à l'écran le statut des colonnes lumineuses intégrées au réseau (poste de contrôle centralisé). L'utilisateur peut en outre analyser la productivité, rechercher les sources d'erreur et ainsi augmenter l'efficacité et la disponibilité de ses machines.

Quand on lui demande comment les employés acceptent et utilisent le nouveau système, il répond : « Nos employés l'apprécient également, car il est désormais possible de savoir d'où proviennent les problèmes et dysfonctionnements fréquents, et donc d'y réagir plus rapidement. » Et il ajoute : « Il nous permet en outre de détecter et résoudre les problèmes récurrents, puis d'optimiser durablement ces éléments. »

BETA est très satisfaite de la solution WERMA et prévoit même d'élargir le système à l'avenir. « Nous sommes très satisfaits – à la fois du produit et du service WERMA », conclut Negroni. « Nous allons installer le système sur d’autres machines existantes et sur toutes les nouvelles que nous acquerrons à l’avenir ! »